航空航天部件CNC加工:概述

航空航天工业与其他工业不同,因为给定部件故障的后果是可怕的。无需详细说明,但总的来说,每次都需要完美运行。这意味着每个齿轮都需要转动,每个支架都需要保持在原位,并且它们都需要完美地结合在一起。

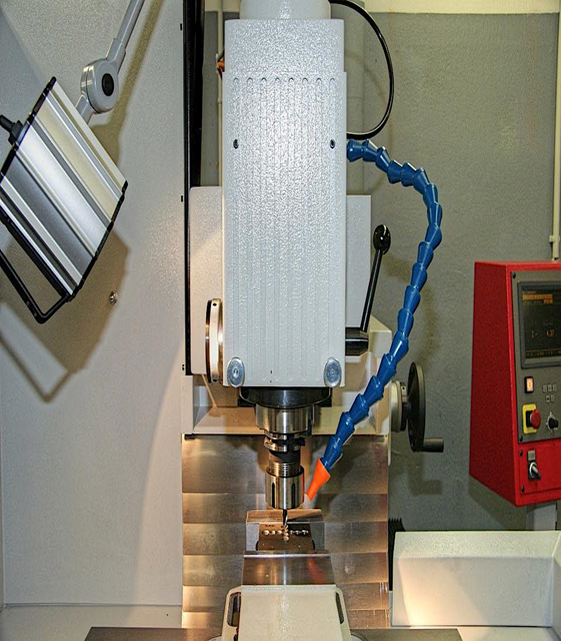

从设计和制造过程开始——使用正确的工具和正确的材料。精确配合和保持严格的公差至关重要,因为质量比成本和交货时间更重要。这就是为什么CNC 加工是航空航天应用的理想选择。

自动化 CNC 加工限制了人为错误的可能性,并实现了这种制造方法的高度精确性。CNC 加工速度也很快,尤其是在加工数量较少的零件时。与消费电子产品不同,并非每个人都有自己的飞机供个人使用。例如,2019 年交付了 1,377 架飞机。相比之下,2019 年售出了 4080 万部 iPhone。飞机的制造数量远低于消费产品,而这些较低的数量非常适合 CNC 加工。

使用 CNC 加工制造的部件

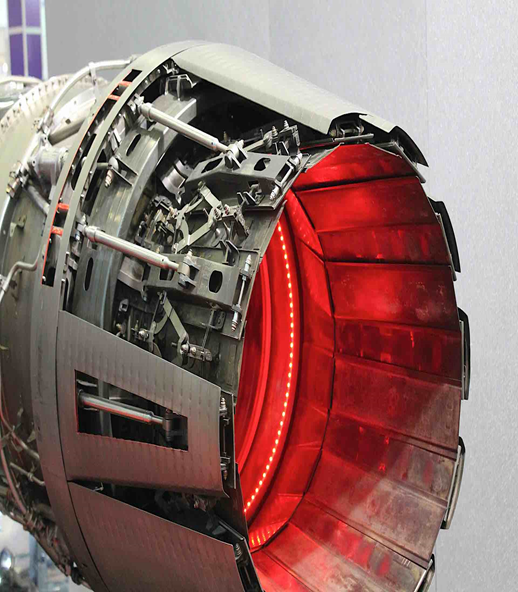

CNC 加工用于制造整个现代飞机的部件,从起落架(支架和扭矩连杆等部件)到发动机(压缩机和涡轮机)。结构部件也可以进行 CNC 加工,例如机身、舱壁和机身的部件。对运动部件很重要的齿轮、轴和外壳通常是 CNC 加工零件。最后,特别是在直升机中,活塞发动机外壳通常是 CNC 加工的。

用于航空航天部件的材料

CNC 加工也可以很好地处理航空航天部件所需的材料。飞机、直升机和宇宙飞船所经历的极端环境和用例需要特殊材料。这些材料包括钛,特别是 2 级和 5 级,由于其耐热性和强度,可用于发动机部件。然而,钛是一种昂贵的材料,因此不能用于飞机的每个部件。

合金钢,特别是 4340 和 4130,也用于制造航空航天部件。4340钢坚韧而坚固,具有很高的潜在硬度,非常适合飞机起落架承受的高负荷。4130钢还具有高抗拉强度,用于齿轮、紧固件和外部部件。钢的强度成本比,特别是与钛相比,是有利的,但钢是一种密度更大、更重的材料,这限制了它在航空航天应用中的使用。与钛不同的是,钢容易腐蚀,因此如果暴露在湿气中,则必须进行涂层处理。

最后,铝(7075、2024 和 6061)由于其低密度而具有高强度重量比。它也很容易加工——加工速度比钢快两到三倍。铝 2024 具有良好的抗疲劳性,这意味着它可以承受许多负载循环(非常适合使用多年的飞机)。铝 6061 是一种沉淀硬化铝合金,具有良好的耐腐蚀性,可以在飞机机翼和机身中找到。铝7075兼具良好的抗疲劳性和耐腐蚀性,这导致其在飞机结构部件中的普遍使用。

航空航天制造的独特挑战

在任何应用中,CNC 加工并不总是一个简单易行的过程,航空航天部件也是如此。以下是制造航空航天部件时经常遇到的七种不同障碍,以及解决这些障碍的解决方案。

1.加工薄壁大型部件

某些部件,例如发动机或压缩机外壳,具有较大的内腔。例如,要制造直升机叶片的传动装置外壳,CNC 机器必须取出一大块材料。这需要很长时间,会产生大量废料,还会导致零件产生残余应力。这些残余应力会导致变形或翘曲——当您使用严格的公差和高标准时,这是有问题的。

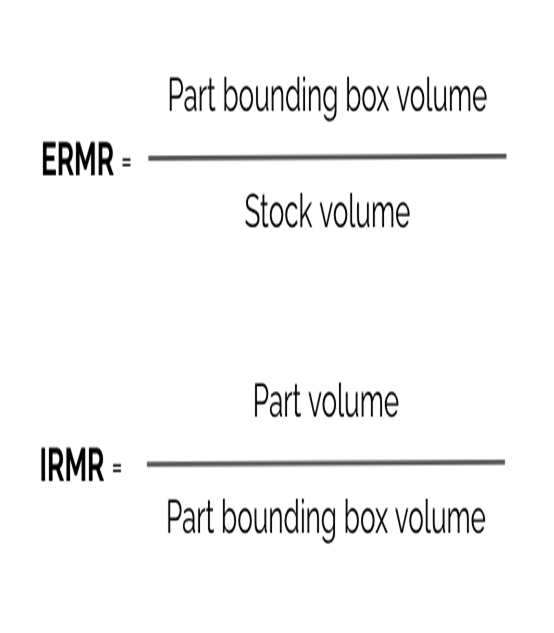

为了事先确定去除大量材料是否会成为问题,您可以使用一对公式。您需要同时检查 IRMR(内部去除材料比率)和 ERMR(外部去除材料比率)。两者的公式如下所示。

IRMR 应大于 85%,这表明您已移除不到 15% 的内部零件体积。将最终零件边界框体积与库存体积进行比较的 ERMR 应大于 30%。如果这两个都通过了测试,您可以继续进行原型设计和测试。但是,如果这些值中的一个或两个超出可接受的限制,您的零件可能难以在公差范围内制造,或者您可能会遇到性能问题。

在这些情况下,您有几个选择。如果所需的零件数量很少,您可以加工一个并对其进行测试,然后如果第一个零件符合规格,则继续(并继续测试每个零件)。

有时可以铸造这样的零件,这是一种更适合制造薄壁大型部件的工艺。通过铸造,您将浪费更少的材料并减少翘曲。CNC 加工可能仍然是精加工和满足公差所必需的。

最后,您可以使用特殊的高性能5 轴 CNC 机床,它对力、功率和速度的控制能力更强。通过使用较低的力、功率和速度,您可以加工薄壁零件,而不会施加太大的力使其变形。此外,您可以使用 ADOC(轴向切削深度)或 RDOC(径向切削深度)对称地加工零件以分散力,从而减少残余应力。

2.处理复杂的几何图形

由于航空航天部件的独特需求,这些部件通常具有复杂的几何形状,以减轻重量,同时最大限度地提高强度或促进部件表面的气流。

然而,有时这些复杂的几何形状是不必要的复杂。例如,当内部组件设计为具有复杂的有机表面几何形状时。由于更高的复杂性意味着更多的加工时间,并且可能需要更多的时间来寻找有能力的供应商,因此最好尽可能简化零件设计。

有时,缓解这种情况所需要的只是促进设计师和工程师之间的可制造性设计 (DFM)。DFM 考虑到制造的局限性,并从加工角度考虑设计的可行性、时间和成本。这可以帮助工程师思考复杂性在哪些方面是真正必要的,在哪些方面不那么重要。例如,内部组件对气流并不重要,也不需要花哨的曲面。

然而,对于航空航天应用,复杂的几何形状通常是不可避免的,在这些情况下,您可以使用 5 轴(或更多轴)机器。

3.零件尺寸:CNC 限制

最后的零件几何挑战是零件尺寸。飞机是由数百万个零件组成的巨大组件。虽然其中许多零件都很小,但需要一些大型组件。典型的机床床身只有几英尺长,这对于结构部件或其他大型零件来说是不够的。这意味着要找到具有这种能力的供应商可能具有挑战性。

为了解决这个问题,您需要找到一个新的供应商,该供应商拥有可以处理零件尺寸的大型 CNC 机床。否则,您必须重新设计零件以适应。这可能涉及将较大的组件分解成较小的部分。然而,由于组装多个较小部分需要额外的紧固件,这可能会增加整体重量。

另一种可能的解决方案是改变制造方法。铸造可以一体生产更大的零件,但可能仍需要 CNC 加工来进行后处理。铸造需要更长的时间,因为在制造任何零件之前都需要模具的设计和制造。这也使其成为小批量零件的 CNC 加工成本效益较低的选择。

4.获得适当的材料特性

很难实现航空航天应用所需的高度特殊的材料特性。金属通常需要进行热处理以达到所需的硬度和强度。热处理是一种常见的工艺,但也有其自身的挑战。

机加工前的热处理将使材料显着更硬和更强,因此它可以保持更严格的公差。但是,加工硬化材料更耗时,并且更快地磨损刀具,因此加工成本更高。如果您必须在加工前进行热处理,那么购买由钛等较硬材料制成的工具,而不是硬质合金或高速钢,可以帮助改善这些问题。

当然,加工后的热处理有其自身的问题,因为它可能会影响零件的尺寸。这否定了 CNC 工艺的精度,甚至可能使零件超出规格。您可以通过选择最有效的热处理工艺来缓解这种情况。

回火和时效涉及将金属加热到比其他工艺更低的温度,因此尺寸不会发生太大变化。此外,在热处理过程结束时,您可以使用压力淬火而不是油淬。油淬会使材料收缩得更快,从而导致更大的尺寸变化。

获得正确性能的最简单方法是接受加工前热处理增加的成本和交货时间。同样,质量是 CNC 加工的关键,而获得这种质量需要牺牲速度和成本。在某些情况下,另一种选择是在硬化过程之后进行少量的最终加工。这使您可以对预硬化材料进行大部分加工,并完成硬化材料以达到最终零件所需的公差。

5.采购材料

但是,在处理或加工您的材料之前,您必须找到合适的材料。高温合金和专用塑料可能难以采购,而且运输成本高昂且耗时。这些材料包括钛、镍合金(如镍银合金)和 Ultem(一种用于航空航天应用的塑料)。由于航空航天组件的特殊需求,航空航天组件总是需要这些材料,因此这将是一个长期的挑战。

为了绕过这些限制,航空航天公司可以利用数字制造生态系统 (DME),例如 Fictiv,它可以访问大量制造商。与 DME 合作意味着制造合作伙伴之一更有可能获得必要的材料。此外,这将采购留给制造商,因此工程师可以专注于设计。

6.采购制造商

说到采购,找到合适的制造合作伙伴至关重要。由于航空航天行业的特殊要求,大多数航空航天公司都要求其制造商和供应商具有AS9100认证。AS9100 以 ISO 9001 为基础,该标准规范了行业中最重要的质量管理体系并控制质量和安全。

但是,并非所有制造商都拥有此认证,而且很难找到拥有此认证的制造商。认证费用昂贵且需要时间,而且航空部件的数量并不总是值得的(稍后会详细介绍)。但是数字制造公司可以解决这个问题。他们更有可能在其广泛的合作伙伴中获得具有必要认证的供应商。

7.高混合、小批量生产

如上所述,飞机的生产数量与其他实物产品(如消费品或电子产品)不同。这意味着许多航空航天部件没有大规模生产。飞机需要很多不同的零件,但它们可能只需要几百个或更少的给定零件。这被称为高混合、低数量的生产。

不幸的是,高混合、低数量的生产与制造商喜欢做的相反。审查和设置生产每个零件的制造流程需要时间和精力,因此这些项目的效率和成本效益要低得多。一些制造合作伙伴根本不会承担需要他们花时间开发复杂几何形状的工艺来制造几个零件的项目。

长鸿精密成立于2006年,是一家专业的CNC五金零配件、五金外壳,精密陶瓷零件设计、生产制造及手办模型制作的企业,先进的CNC加工设备和专业的操作团队,能为客户提供高质量高精准的加工服务。

全国服务热线

全国服务热线